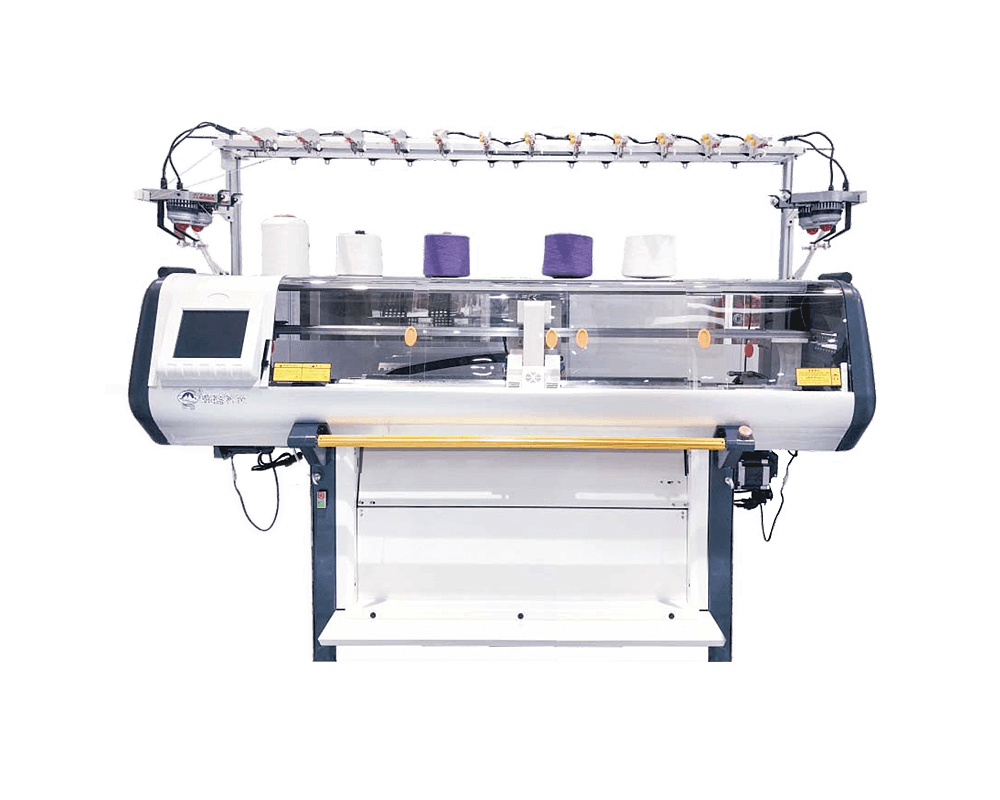

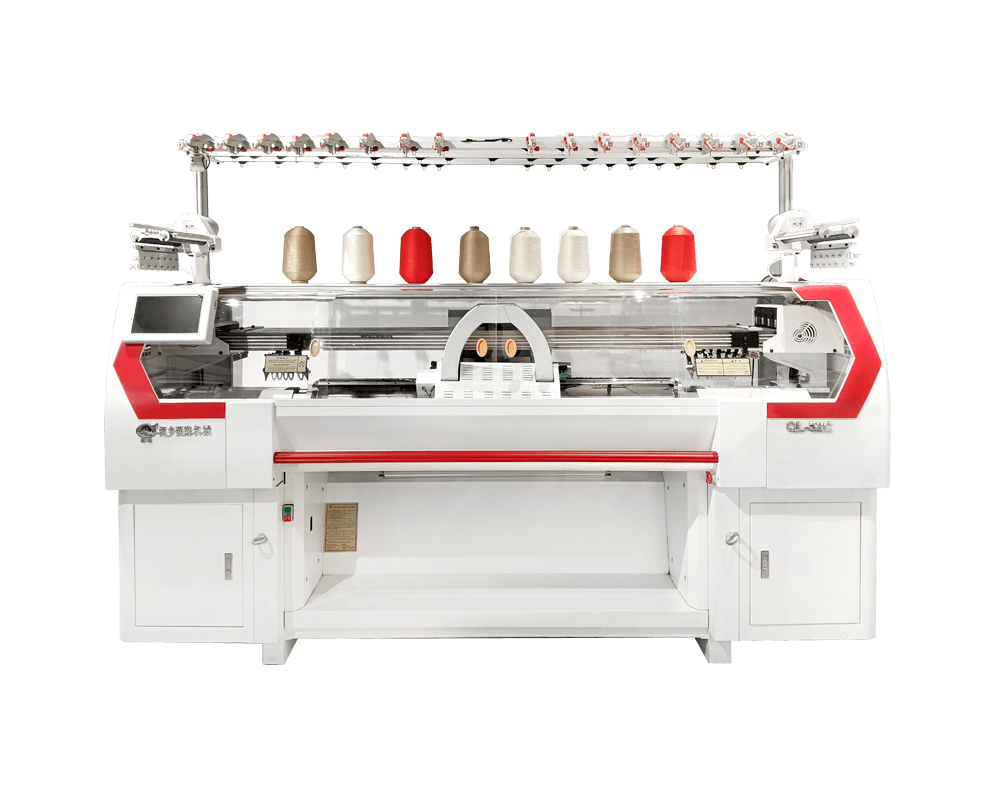

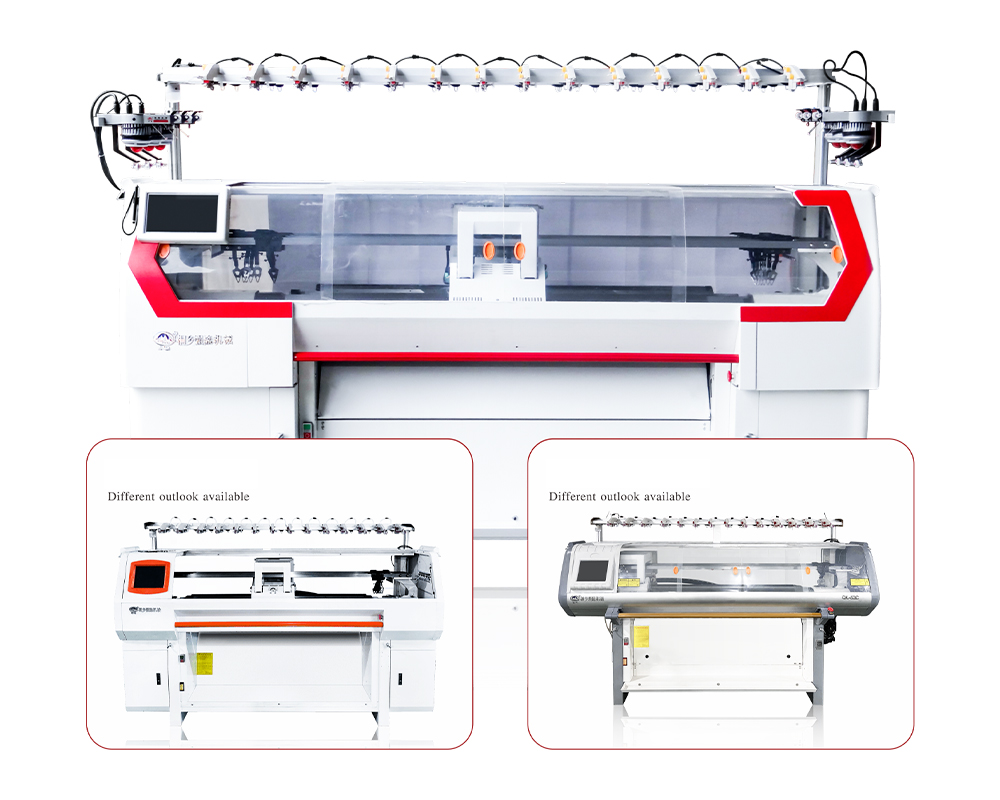

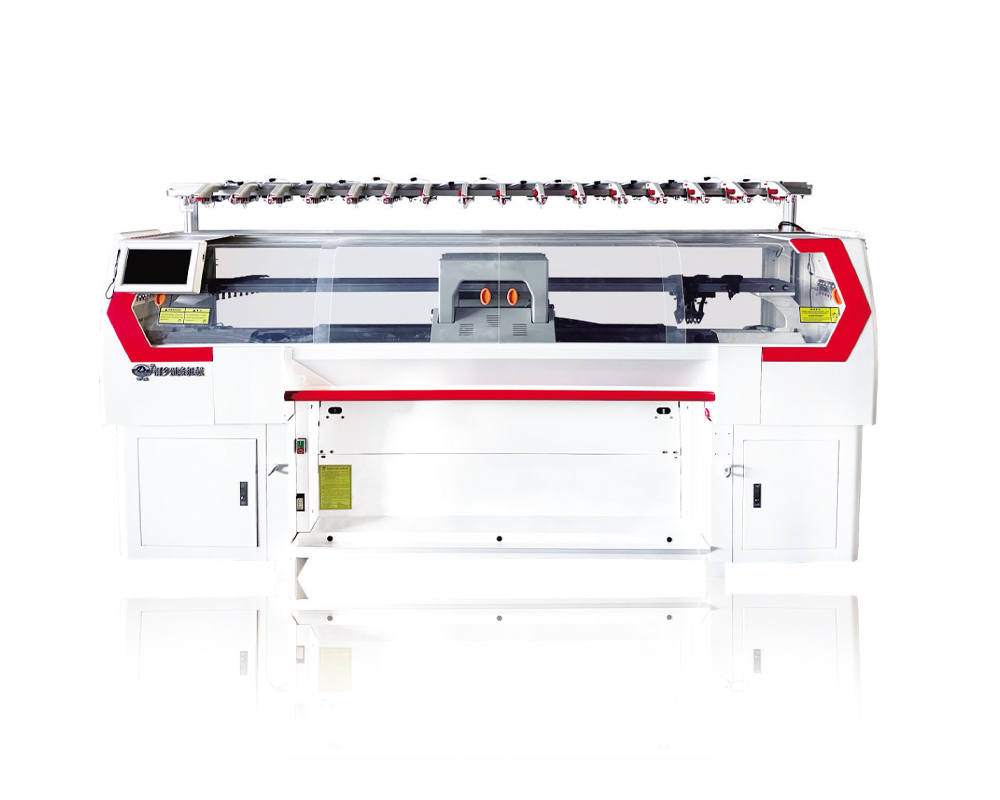

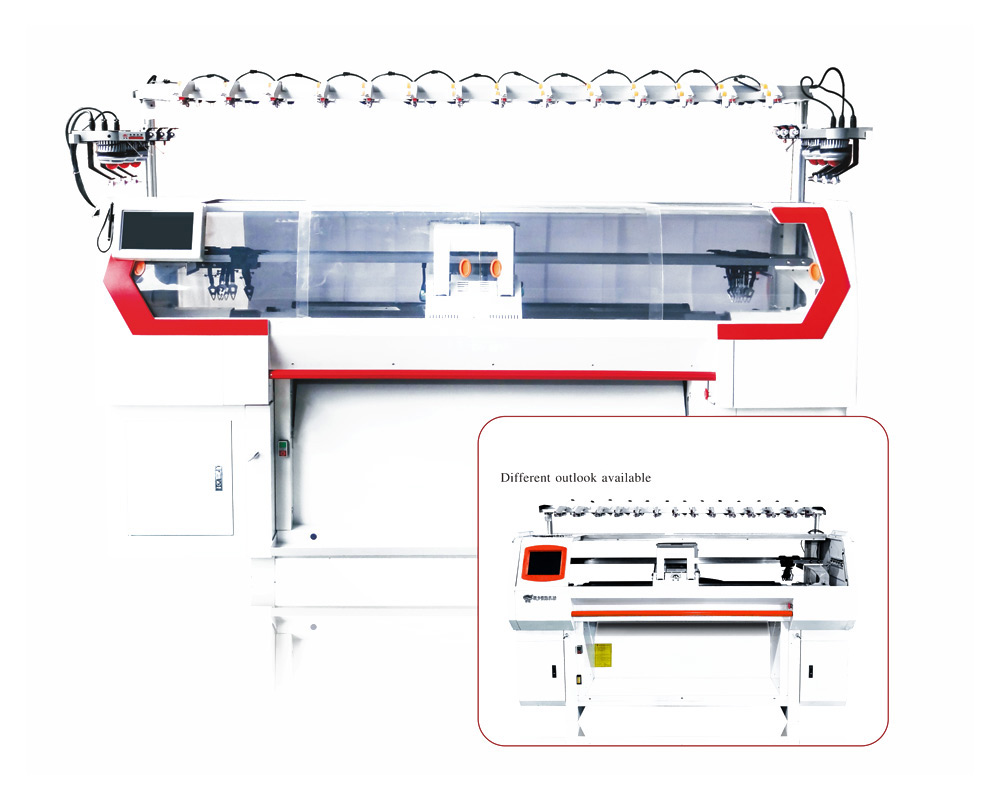

桐郷強龍機械有限公司 ハイテクです 中国卸売コンピューター横編機メーカー、編み機の設計、開発、製造に特化しています。

概要: 横編機を「スマート」にするもの

スマートに稼働するコンピューター横編機は、従来の横編み機構と高度なエレクトロニクス、センサー、ソフトウェアを組み合わせて、プロセスを自動化し、生地の品質を向上させ、ダウンタイムを削減します。 「スマート」とは、リアルタイムの監視、適応制御、ネットワーク接続、およびメーカーが事後対応のトラブルシューティングからプロアクティブな生産管理に移行できるユーザーフレンドリーなインターフェイスを意味します。これらの機能はシングルベッドおよびダブルベッドの機械に適用され、速度、精度、柔軟性が重要となる多品種少量から中量のニットウェア生産において特に価値があります。

オートメーションとモーションコントロール

正確なドライブとキャリッジ制御がスマート横編機のバックボーンを形成します。最新のシステムは、エンコーダ フィードバック、サーボ モーター、閉ループ モーション制御を使用して、キャリッジの移動、針の選択、およびヤーン フィーダを調整します。これにより、より高速で、ミスニット イベントが少なく、繰り返し可能なパターンの実行が可能になります。

サーボドライブと閉ループフィードバック

閉ループフィードバックを備えたサーボモーターは、スムーズな加速/減速を実現し、機械的衝撃を最小限に抑え、可変速度全体にわたってステッチ密度を維持します。これにより、生地の動きが安定し、キャリッジの突然の停止やオーバーシュートによる針の破損が軽減されます。

自動張力と糸制御

自動テンショナーと給糸モーターが糸位置ごとに糸の繰り出しを積極的に調整し、安定した編目を実現します。スマートマシンには、糸の種類や編み速度に反応する糸クランプや動的な送り出しシステムが組み込まれていることが多く、ループ、浮き、縫い目の緩みなどの欠陥を軽減します。

センサー、診断、リアルタイム監視

スマート マシンは、機械的および材料の状態を監視するために一連のセンサーを配備します。センサースイートには通常、糸切れ検出器、針状態センサー、編目形成検出器、張力センサー、さらにはリアルタイム欠陥検出用の光学検査モジュールも含まれます。これらの入力は診断システムに入力され、異常が発生した場合にオペレーターに警告したり、機械を自動的に停止したりします。

予知保全および警報システム

振動、モーター電流、サイクル数を記録することで、機械はベアリングや駆動ベルトなどの部品がいつ故障するかを予測できます。予知保全は、致命的な障害が発生する前にサービスをスケジュールすることで予定外のダウンタイムを削減し、マルチレベルのアラームがオペレーターに考えられる原因と是正措置を導きます。

ソフトウェア、パターン化、接続性

スマート編み機上のソフトウェア スタックが大きな差別化要因です。これには、パターン コンパイラー、マシン コントローラー、レシピ管理、接続モジュール (イーサネット/Wi-Fi/インダストリー 4.0 プロトコル) が含まれます。最新の GUI により、タッチスクリーン操作、パターンのインタラクティブなシミュレーション、CAD/グラフィック ファイルの直接インポートが可能になります。

パターンシミュレーションとエラーチェック

パターン シミュレーションにより、針の選択とガーメント パネルが視覚的にプレビューされるため、デザイナーや技術者は編み物をする前にプログラミング エラーを見つけることができます。内蔵のエラーチェックにより、ループ数、糸の順序、張力プロファイルが検証され、誤ってプログラムされたジョブによる材料の無駄が削減されます。

クラウド接続と生産分析

クラウド接続により、リモート監視、一元的なレシピ展開、生産分析が可能になります。管理者は、複数のマシンまたはサイトにわたる稼働時間、歩留まり、および品質の KPI を追跡できます。分析によりボトルネック (特定の糸ブランドで頻繁に糸が切れるなど) を明らかにできるため、チームは直感ではなくデータに基づいて行動できます。

機械設計、針システム、糸の取り扱い

スマートマシンは多くの場合、電子機器と高度な機械要素 (高精度カム、改良されたニードルベッド、モジュラーフィーダー、セットアップ時間を短縮するクイックチェンジコンポーネントなど) を組み合わせています。針システム (複合針、フック設計など) は、最新の高速動作とさまざまな糸番手に合わせて最適化されています。

フィーダのモジュール性とクイックチェンジ

モジュール式フィーダーにより、マルチカラーのジャカード糸、メッキ糸、または特殊糸の迅速な再構成が可能になります。クイックチェンジフィーダーモジュールにより、セットアップのダウンタイムが最小限に抑えられ、オペレーターはキャリッジを分解せずにヤーンフィーダーを交換できます。これは、小バッチまたはカスタマイズされた生産実行に不可欠です。

品質管理機能とインライン検査

インライン品質管理はスマート ニッティングの中心となります。光学検査カメラ、レーザー幅センサー、ステッチ数検証により、色のずれ、ステッチ落ち、ゲージの不一致が検出されます。欠陥が検出された場合、機械は一時停止し、生地の位置をマークし、大きな部分を廃棄するのではなく、目的を絞った再加工が可能になります。

- トレーサビリティのための自動欠陥マーキングとレポート。

- ファインゲージの生地や複雑なパターンの高解像度イメージング。

- ニット後の検査ステーションとの統合により、継続的な品質ループを構築します。

エネルギー効率、廃棄物の削減、持続可能性

エネルギー効率の高いモーター、回生ブレーキ システム、スマート アイドル モードにより電力消費が削減されます。正確な糸制御とパターン検証により、糸の無駄と拒否されたパネルが削減されます。一部のメーカーは廃糸のリサイクル プログラムをサポートし、リサイクル繊維を含む混紡糸との互換性を重視しています。

安全性、人間工学、オペレーターエクスペリエンス

スマートマシンには、安全インターロック、ソフトストップ機能、オペレーターのエラーを減らす明確なマンマシンインターフェースが組み込まれています。人間工学に基づいたフィーダーの高さ、工具不要のアクセス パネル、明確なビジュアル ガイドにより、トレーニング時間が短縮され、オペレーターがシフト間で一貫した出力を維持することが容易になります。

比較表: コア機能のチェックリスト

| 特徴 | メリット | なぜそれが重要なのか |

| サーボモーションコントロール | 正確なキャリッジの動き | ステッチの精度を向上させ、針の摩耗を軽減します |

| 糸センサー | 即時ブレーク検出 | 生地の無駄を防ぎ、手戻りを軽減します。 |

| インラインカメラ検査 | リアルタイムの欠陥発見 | ターゲットを絞った修正とトレーサビリティを可能にします |

| クラウド接続 | リモート監視と分析 | 複数のサイトにわたる生産を最適化します |

購入に関する考慮事項と投資収益率

マシンを評価するときは、ヘッドラインの速度だけでなく、切り替え時間、ソフトウェアの成熟度、アフターサポート、アップグレード パスも考慮してください。手動介入が少ないスマート マシンは、多くの場合、歩留まりが向上し、手戻りが少なく、熟練労働者の依存度が低いため、ROI が速くなります。総所有コストには、ソフトウェア ライセンス、接続料金、スペアパーツ、トレーニングが含まれます。

結論: 競争力を高めるためのスマート機能の統合

スマートに稼働するコンピューター横編機 機械的な改良とエレクトロニクスおよびソフトウェアを組み合わせて、より高品質で予測可能な出力と測定可能な効率の向上を実現します。ニットウェア メーカーにとって、スマート マシンを導入する決定は、製品構成、スループット目標、デジタル化戦略と一致している必要があります。これらの機械を適切に実装すると、データが行動に変わり、無駄が削減され、リードタイムが短縮され、より柔軟で顧客重視の生産が可能になります。

英語

英語 简体中文

简体中文

中国語

中国語 英語

英語