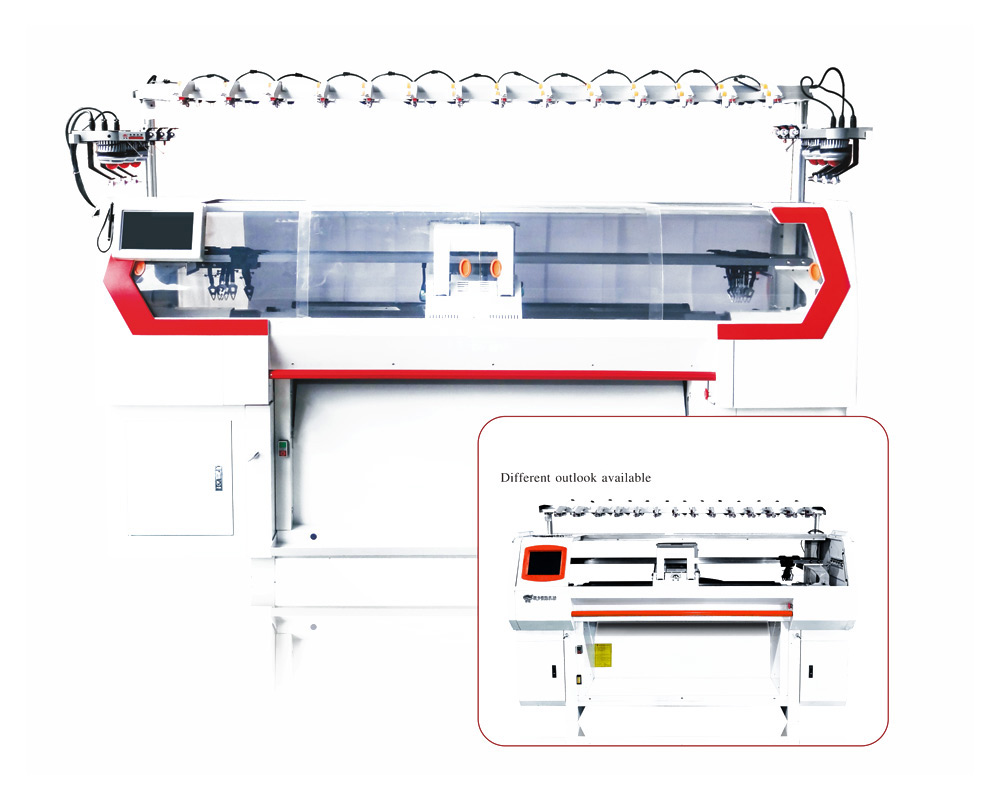

桐郷強龍機械有限公司 ハイテクです 中国卸売コンピューター横編機メーカー、編み機の設計、開発、製造に特化しています。

3Dシューズアッパー編み機とは?

あ 3Dシューズアッパー編み機 は、縫い目のない立体的な靴のアッパーを糸から直接製造する高度な繊維製造装置です。複数の生地を切断、縫製、組み立てる従来の方法とは異なり、3D 編み機は手作業を最小限に抑えて一体型のアッパーを作成します。この技術は、その精度、柔軟性、大量生産の効率性により、スポーツシューズ、カジュアルシューズ、革新的なファッションシューズに広く使用されています。

3D ニッティングによって生産効率はどのように向上するのでしょうか?

ブランドやメーカーが 3D ニット技術を採用する主な理由の 1 つは効率です。従来の靴のアッパーの製造では、複数の生地片を切断し、それらを縫い合わせて、正確な位置を確保する必要があります。各ステップには手作業、品質チェック、時間が必要であり、生産が遅れ、コストが増加する可能性があります。

肉体労働の削減

3D 編み機は、シューズのアッパーの作成を最初から最後まで自動化します。デザインが機械にプログラムされると、カットや縫製を必要とせずにアッパー全体が編み上げられます。これにより、生産ラインで必要な作業員の数が減り、人的エラーが最小限に抑えられ、より一貫性のあるより迅速な生産が可能になります。

所要時間の短縮

従来のアッパーの組み立ては、複雑さや手作業の空き状況によっては、1 足あたり何時間もかかる場合があります。 3D ニッティングを使用すると、1 台の機械でシフトごとに均一な品質で複数のペアを生産できるため、生産サイクルが大幅に短縮されます。この速度により、メーカーは市場の需要に迅速に対応し、新しい設計のリードタイムを短縮できます。

3D ニッティングはどのように材料の無駄を削減するのでしょうか?

材料効率も 3D シューズアッパー編みの大きな利点です。従来の裁断や縫製方法では、大量の生地の端切れが発生し、再利用できません。対照的に、3D ニッティングでは、必要とされる正確な形状のシームレスなアッパーが生成され、端切れや廃棄物が最小限に抑えられます。

正確な糸の配置

3D 編み機はコンピューター制御の針システムを使用して、糸を必要な場所に正確に配置します。この精度により、余分な素材の使用が排除され、アッパー全体で一貫した厚さと伸縮性が保証されます。その結果、原材料の消費量が減り、コストと環境への影響が削減されます。

最適化されたデザインとパターン

3D 編み機と統合された設計ソフトウェアにより、エンジニアは生産前にパターンをシミュレーションして最適化できます。これにより、各アッパーは構造上の完全性と美的魅力を維持しながら、必要最小限の糸を使用することが保証されます。メーカーは試行錯誤で材料を無駄にすることなく、複雑な設計を試すことができます。

どのような種類の糸や素材が使用されていますか?

糸の選択は、3D ニット シューズ アッパーのパフォーマンス、快適さ、耐久性に大きく影響します。所望の特性に応じて、さまざまな種類の合成糸および天然糸を使用できます。

- ポリエステルとナイロンの糸 - 高い強度、弾性、耐摩耗性を備え、運動靴に適しています。

- スパンデックス混紡 - 伸縮性と適合性を高め、ぴったりと快適なフィット感を実現します。

- リサイクル糸 — 性能を損なうことなく素材を再利用することで、持続可能なフットウェアの生産を可能にします。

3D ニッティングはどのようにデザインの柔軟性を高めますか?

3D ニッティング技術を使用すると、デザイナーは、従来の方法では実現が困難または不可能な複雑なパターン、テクスチャ、構造的特徴を作成できます。通気ゾーン、強化エリア、段階的な弾性などの機能を編成プロセスに直接プログラムできます。

機能ゾーンのシームレスな統合

3D ニッティングを使用すると、メーカーは単一のピースでさまざまな密度、厚さ、または伸縮性を備えたゾーンを作成できます。たとえば、靴のアッパーには、複数の部品を縫い合わせることなく、耐久性を高めるための強化セクション、快適さのための伸縮性のある領域、通気性のための通気ゾーンを設けることができます。

ラピッドプロトタイピング

デザイナーはマシンのソフトウェアを使用して新しいパターンやテクスチャを迅速にテストできるため、コンセプトから生産までの時間が短縮されます。調整はデジタルで行うことができるため、物理的なプロトタイプの必要性がなくなり、材料の無駄がさらに最小限に抑えられます。

環境上の利点は何ですか?

材料の無駄を削減し、生産プロセスを最適化することで、3D ニッティングは従来の靴の製造方法よりも持続可能になります。

- 生地の無駄の削減 — シームレスな生産により、廃棄するスクラップが少なくなります。

- エネルギー消費量の削減 — 手作業の手順が減り、機械の稼働時間が短縮されるため、エネルギーが節約されます。

- リサイクル素材のサポート — リサイクル糸の統合を可能にし、環境フットプリントを削減します。

課題と考慮事項は何ですか?

3D 編み機には大きな利点がありますが、メーカーは導入前に特定の課題を考慮する必要があります。

- 高額な初期投資 — 高度な機械には多額の設備投資が必要です。

- 技術トレーニング — オペレーターと設計者には、機械をプログラムして管理するための専門的なスキルが必要です。

- 機械のメンテナンス — 一貫したパフォーマンスを確保し、ダウンタイムを防ぐには、定期的なメンテナンスが不可欠です。

- 糸の互換性 — すべての糸が 3D ニットに適しているわけではありません。材料の選択は、機械の性能と製品の品質に影響を与えます。

結論

3D シューズアッパー編み機は、生産効率を高め、材料の無駄を削減し、革新的なデザイン機能を可能にすることで、履物の製造プロセスを変革します。自動化、精密な糸の配置、シームレスな構造を組み合わせることで、これらの機械は経済的利点と環境的利点の両方を提供します。 3D ニット技術を採用するメーカーは、市場のトレンドに迅速に対応し、生産コストを削減し、消費者の期待に応える持続可能な高性能フットウェアを作成できます。この先進技術の利点を最大限に活かすには、慎重な材料の選択、オペレーターのトレーニング、機械のメンテナンスが鍵となります。

英語

英語 简体中文

简体中文

中国語

中国語 英語

英語